Muchos clientes utilizan nuestro polariscopio para detectar el estrés interno de los productos plásticos de PC que ocurren durante la producción, como gafas de sol, parabrisas, máscaras para los ojos, etc. Con la presencia de estrés residual, a menudo se encuentran deformación del producto, astigmatismo, poca transparencia y agrietamiento. Las razones del estrés interno se muestran a continuación:

El estrés interno de los productos de PC es causado principalmente por el estrés de orientación y el estrés por temperatura, y a veces también está relacionado con el desmoldeo inadecuado. Después de las macromoléculas dentro de las orientaciones de los productos moldeados por inyección, es probable que se produzca una tensión interna, lo que da como resultado una concentración de tensión. Durante el moldeo por inyección, la masa fundida se enfría rápidamente y la viscosidad de la masa fundida es más alta a una temperatura más baja, y las moléculas orientadas no se pueden relajar completamente. La tensión interna generada de esta manera tiene un impacto en las propiedades mecánicas y la estabilidad dimensional del producto. Por lo tanto, la temperatura de fusión tiene la mayor influencia en la tensión de orientación. Cuando se aumenta la temperatura de fusión, la viscosidad de la masa fundida disminuye. Entonces el estrés cortante y la orientación disminuyen. Además, el grado de relajación de la tensión de orientación es mayor a altas temperaturas de fusión. Pero cuando la viscosidad disminuye, la presión transmitida por el tornillo de la máquina de moldeo por inyección a la cavidad del molde aumenta, lo que puede aumentar la velocidad de corte y hacer que la tensión de orientación aumente. Si el tiempo de espera es demasiado largo, la tensión de orientación aumentará. El aumento de la presión de inyección también provocará un aumento en la tensión de orientación debido al esfuerzo cortante y la velocidad de cizallamiento escalados. El espesor del producto también afecta la tensión interna. La Tensión de orientación se encoge con el espesor creciente del producto. Debido a que el producto de paredes gruesas se enfría lentamente, la masa fundida se enfría y se relaja en la cavidad durante mucho tiempo, y las moléculas orientadas tienen tiempo suficiente para volver a un Estado aleatorio. Si la temperatura del molde es alta, la masa fundida se enfriará lentamente, lo que puede reducir la tensión de orientación.

Los plásticos con tensión de temperatura tienen una gran diferencia de temperatura entre la temperatura de fusión y la temperatura del molde durante el moldeo por inyección, lo que hace que la masa fundida cerca de la pared del molde se enfríe más rápidamente, dando como resultado una distribución desigual de la tensión en el volumen del producto. Debido a la gran capacidad calorífica específica y la baja conductividad térmica de la PC, la capa superficial del producto se enfría mucho más rápido que la capa interna. La capa de carcasa solidificada formada sobre la superficie del producto dificultará la contracción libre del interior cuando continúe enfriándose. Como resultado, el producto generará tensión de tracción dentro del producto. Mientras tanto, la capa superficial genera tensión de compresión. Cuanto mayor sea la tensión generada por la contracción del termoplástico, menor será la tensión generada por la compactación del material en el molde. Es decir, el tiempo de retención es corto y la presión de retención es baja, lo que puede reducir en gran medida la tensión interna.

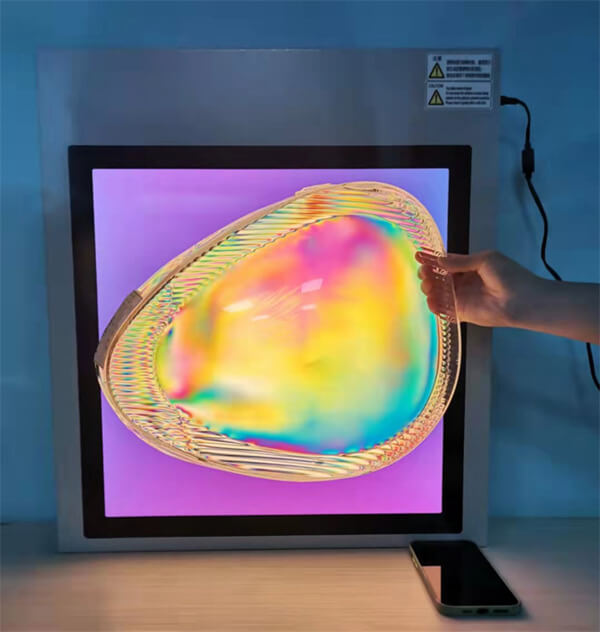

La forma y el tamaño del producto también tienen una gran influencia en el estrés interno. Cuanto mayor sea la relación entre el área de superficie y el volumen del producto, más rápido será el enfriamiento de la superficie y mayor será el estrés de orientación y el estrés de temperatura. La Tensión de orientación se genera principalmente en la capa superficial delgada del producto. Por lo tanto, se puede considerar que la tensión de orientación debería aumentar a medida que aumenta la relación de la superficie del producto con su volumen. Si el grosor del producto es desigual o el producto tiene inserciones metálicas, es fácil producir estrés de orientación. Por lo tanto, los insertos y las puertas deben establecerse en la pared gruesa del producto. A partir del análisis anterior, se puede ver que debido a las características estructurales del plástico y la limitación de las condiciones del proceso de moldeo por inyección, es imposible evitar por completo la tensión interna. Sin embargo, hay muchos métodos para reducir el estrés interno o para hacer que el estrés interno se distribuya uniformemente en el producto. Para verificar si una pieza de PC, tiene incluso Distribución de estrés residual, una computadora de manoPolariscopioSerá un equipo útil. Permite observar la distribución de tensión en piezas de moldeo transparentes en tiempo real.